1.3. Elementos elásticos

- Ballestas

- Muelles helicoidales

- Barras de torsión

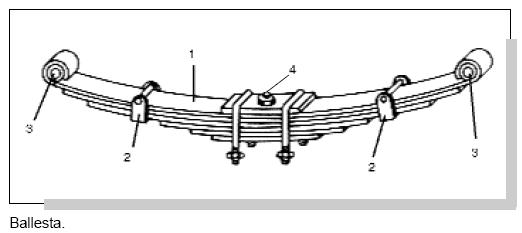

Ballestas

BALLESTAS

|

| Imagen 13. mecanicavirtual. © |

|

|

| Imagen 14. refugio4x4. © | Imagen 15. automotriz. © |

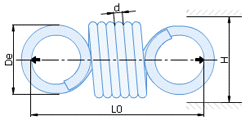

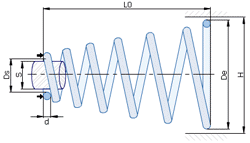

MUELLES HELICOIDALES

MUELLES HELICOIDALES

En la figura se ven tres tipos de muelles que trabajan a tracción, compresión y torsión.

|

|

|

| Imagen 16.autor. Lic. |

Imagen 17.autor. Lic. | Imagen 18.autor. Lic. |

|

|

| Imagen 19.ngcars. © |

Imagen 20.elreca. © |

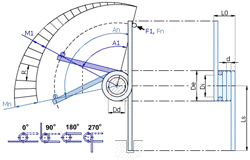

BARRAS DE TORSIÓN

BARRAS DE TORSIÓN

|

Vídeo“Barra de torsión”. 16 s. . youtube. © |

Su funcionamiento se basa en que si a una varilla de acero elástico, sujeta por uno de sus extremos, se le aplica por el otro un esfuerzo de torsión, la varilla tenderá a retorcerse, volviendo a su forma primitiva, debido a su elasticidad, cuando cese el esfuerzo de torsión.

|

|

| Imagen 21. autorepair. © |

Imagen 22. autorepair. © |

|

|

|

Vídeo“Suspensión con y sin barra de torsión”. 1:46 s. youtube-Demco. © |

El esquema del dibujo, muestra un sistema de suspensión tradicional.

|

| Imagen 23. elreca. © |

Sabrías identificar de qué color esta pintada la barra estabilizadora.

Para saber más

Este rebote en forma de oscilaciones es el que tiene que frenar el amortiguador, recogiendo en primer lugar el efecto de compresión y luego de extensión del muelle, actuando de freno en ambos sentidos.

Los amortiguadores se pueden clasificar en diferentes tipos:

- Según su sentido de trabajo:

- Amortiguadores de simple efecto: sólo amortiguan en un sentido.

- Amortiguadores de doble efecto: amortiguan en extensión y compresión.

- Según el fluido de amortiguación:

- Amortiguadores de gas.

- Amortiguadores hidráulicos.

|

|

| Imagen 24. CESVIMAP. © |

Imagen 25.CESVIMAP. © |

Constitución y funcionamiento de un amortiguador telescópico de doble efecto.

Los elementos más importantes son:

• El pistón (4), que sirve para controlar los esfuerzos de frenado en extensión.

• Las válvulas (6), que sirven para controlar los esfuerzos de frenado en compresión.

• El retén (2), que sirve para evitar la fuga del aceite.